在全球科技革命与“双碳”目标的双重驱动下,汽车产业电动化转型进程加速,新能源汽车市场持续高速扩张。动力电池作为新能源汽车的核心部件,其制造工艺与质量水平直接影响整车的性能与安全。田边精机针对行业高标准、大规模用气需求,量身打造980m³/min高效节能供气系统,以洁净、稳定、高效的压缩空气,全面赋能电池制造企业提升良率、实现智能制造与高质量扩产。

为何电池制造离不开高品质压缩空气?

压缩空气作为驱动和控制生产设备的核心动力,广泛应用于电池制造的各个关键工序。

浆料混合:驱动真空混合器完成正负极浆料的均匀搅拌,保障活性物质分散性;

极片制造:为正负镀膜机提供稳定气源,确保涂层厚度均匀、附着力强;

成型加工:助力滚压机实现极片的精准压实,通过分条、切割、冲孔机完成极片成型;

电芯组装:驱动绕线机、焊接机、密封及注塑机完成电芯的卷绕、极耳焊接与密封;

后处理工序:为化成设备提供动力支持,保障电芯活化过程稳定;

成品包装:赋能自动/半自动装配线完成电池模组及Pack的封装与检测。

电池生产对气源质量要求极为严苛,任何微小的污染都可能导致电池性能下降、寿命缩短,甚至引发安全隐患。因此,压缩空气必须具备极高的纯净度,实现绝对无油、超低含水量与无尘颗粒。

标杆案例

西安某电池制造企业新建生产线对压缩空气系统提出了极为严苛的要求:不仅需实现大规模、持续稳定的供气,更要确保空气品质达到行业顶尖水平,以保障电池生产的高良品率与安全可靠性。一旦气源质量不达标或供应中断,将直接造成重大经济损失。

针对该需求,田边精机提供了专业化定制压缩空气系统解决方案:

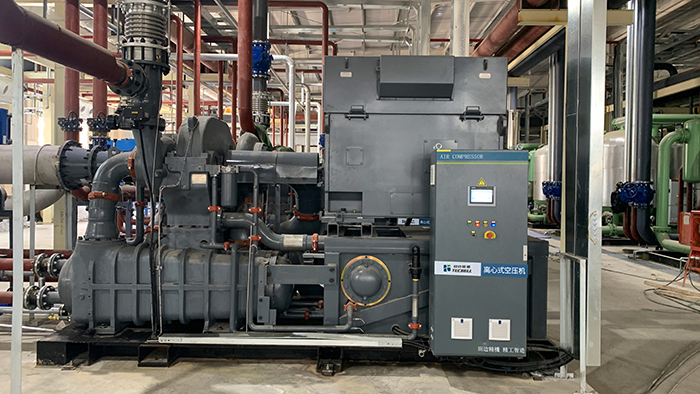

系统核心配置5台大功率离心式空压机(3台700kW + 2台1250kW),确保气源持续稳定输出,并配套2台315kW干式无油螺杆变频空压机应对气量波动,实现精准调流。离心机与无油螺杆机协同工作,总供气能力达980m³/min,全面覆盖生产用气需求;

通过离心机组恒压运行与变频螺杆机精准调流的协同控制策略,高效响应负荷变化,显著提升系统整体能效;

集成余热回收模块,实现热能梯级利用,大幅提升能源综合利用率,进一步降低运行成本。

该系统构建了高稳定、高效率、高洁净度的集中供气体系,全面满足极片制造、电芯组装等关键工艺对压缩空气的严苛需求。

满足980m³/min用气需求

核心优势

大流量稳定供气

多台离心机与无油螺杆机协同运行,系统总供气能力达980m³/min,可持续满足大规模生产线对气量的高强度需求。离心机组作为提供主体气源,无油螺杆机组实现气量灵活调节,共同构建高可靠性、大流量的压缩空气供应体系。

100%无油纯净气源

系统采用离心机与无油螺杆机组合,所有压缩环节完全杜绝油污染,压缩空气符合ISO 8573-1 Class 0标准,满足电池生产对洁净空气的严苛要求。

高效节能降耗

离心机在额定工况下能效优异,结合无油螺杆机的变频调节功能,实现系统在宽负荷范围内的综合高效运行。内置热能回收模块可有效利用压缩过程中产生的热量,进一步提高整体能源利用效率。

宽幅智能调控

通过离心机IGV导叶调节与无油螺杆机变频调速的协同控制,系统具备优异的负荷适应能力,可精准响应生产用气波动,在保障供气压力稳定的同时,实现更高能效运行。

从提供单一设备到交付一体化、智能化的压缩空气解决方案,田边精机始终致力于以创新技术驱动工业进步。我们凭借高效、稳定、洁净的压缩空气系统,不仅为客户彻底解决了生产中的核心痛点,更以显著的节能降本能力,为其构筑起坚实的市场竞争力。